Dear All,

Ada baiknya mulai sekarang saya buka suatu forum diskusi terbuka antar, dari, dan untuk penggemar, penggiat maupun pemerhati energi khsusunya yang terbarukan.

Diskusi ide dan sharing pengalaman dari komunitas ini, akan sangat berguna bagi yang membutuhkan.

Salam hangat.

suyitno

Berikut sumarry beberapa diskusi via email yang saya buka di forum ini

---------------

From: wendy.*********@hso.*****.**.**

Tanggapan:

wah boleh juga tuh pak dari kayu ... kayu disini masih banyak banget, maklum hutan semua, hehehehe .. lagian daripada kayu di sini pada di curiin pengusaha2 ilegal logging mending di manfaatin ...

Sekarang pilot plantnya di garap dmn pak ? kayaknya dicoba di papua boleh juga tuh ... Karena selain PLTD, praktis tdk ada pembangkit tenaga listrik yang lain. Memang daerahnya berbukit2 tapi tdk ada sungai besar yang mengalir dari atas yang bisa dimanfaatin untuk PLTA .... Tapi butuh berapa kg kayu ya buat gantiin katakanlah per 1 liter solar ?

Tanggapan saya:

Mas Wendy, pertanyaan yg bagus...Kalau pilot plantnya sudah dikerjakan di Austria th 2001. Sedang di Indonesia ada perusahaan dari Australia yang membuat pilot plant di daerah rajamandala. Btw, memang jenis teknologi ini jangan dibandingkan dengan teknologi konvensional solar, gasoline, PLTU atau bahkan PLTNuklir. Mengapa,1. biomass termasuk renewable artinya bisa diadakan. Jika kita menanam rumput terus dipanen khan masih dapat ditanam lagi itu rumput... lha kalau solar, bensin?2. Kalau dihitung dari sisi nilai kalor jelas biomas punya nilai kalor jauh di bawah solar, batubara apalagi dari bensin. Tetapi teknologi ini cukup sederhana (kecuali sisi after treatmentnya) dan bahan bakarnya bisa berupa sampah biomas. Sebagai gambaran sederhana, dengan 1 kg biomass/jam dapat dihasilkan daya kira-kira 1 kWel (hampir separo dari PLTD).3. Bukankah harga biomass lebih murah (?) dibanding solar. ya... begitu gambarannya teknologi gasifikasi ini...silakan kunjungi http://kajian-energi.blogspot.com/search/label/gasifikasi. Saya buat penjelasan sederhana tsb disela2 pekerjaan saya. jadi memang belum utuh. semoga berguna.

---------------

From: Uki_*********@app.**.**

Pak, teknologinya gimana (gasifikasi, red). Apakah sudah bisa kita jangkau, terutama untuk daerah pedalaman gt. dan kepraktisan dan efisiensinya gimana pak.

Tanggapan:

untuk daerah pedalaman, teknologi bisa disesuaikan. Yang susah adalah mengajari teknisi dan masyarakat (pemakai teknologi ini). Bisa dibayangin teknologi ini adalah melibatkan mekanik, kontrol dan kimia. Kontrol tentu bisa digantikan dengan manual untuk daerah pedalaman, tetapi pengetahuan teknisi harus cukup untuk mengerti proses yang ada didalamnya sehingga bisa cepat menangani kalau terjadi perubahan, misalnya kalau temperatur turun, maka udara harus ditambah dan seberapa banyak, dst... ini yg saya maksud teknisi harus diajari dan kadang tidak mudah...biasanya butuh minimal 1 tahun pelatihan baru ngeh itu teknisi.

untuk mekanik ya... bisa juga digantikan dengan manual. Kalau tidak ada listrik untuk menggerakkan motor dan konveyor bisa digantikan dengan manual dan memanfaatkan gaya gravitasi. tetapi biar manusianya tidak terlalu capek ya sepertinya motor tetap diperlukan yang bisa dikopel dari listrik yg dihasilkan.

Bahan utama adalah plat atau pipa. Dengan temperatur operasi antara 900-1100 derajat celcius, maka bata tahan api diperlukan dibeberapa bagian. Kalau plat atau pipa tidak ada, bisa dibangun dengan batu bata dimana dibagian dalamnya pakai bata tahan api. Sedangkan untuk listrik bisa digunakan mesin diesel standar.

Apa lagi? Oh ya... panas yang tersisa juga bisa digunakan untuk pengeringan produk (misalnya produk pertanian) atau bahkan untuk memanaskan/mendidihkan air.

Demikian gambarannya... simple kan...

------------------------------------

From: Muizuddin **** a***@jibuhin******.***

Wah..wah, hebat nich teknologinya. Disamping skrg ada nano technologi. Ada nich, teknologi buat daerah pedalaman dg menggunakan peralatan yang ada. Kalo dilihat daerah papua banyak gunungnya. Emang aspek gravitasi lebih enak digunakan karena lebih konstan dan "ga perlu bayar". Saya jadi teringat ttg diskusi pendidikan sebelumnya. Gmn ya, kalo kuliah itu jg diajarin "soft skill" seperti membuat team u/ mengerjakan plant project. Kalo dulu KKN lah. Disamping pengetahuan dan pemahaman ttg ilmu itu sendiri. Coz pengalaman dulu waktu kuliah cuma D3C (Datang, Duduk, Dengar dan Catat). Dan SKS (Sistem Kebut Semalam). Saya mau tanya Pak. Ttg efek dari teknologi ini, Ada efek dari reaksi kimia yg dihasilkan ga?

Tanggapan saya:

Dear Pak Mantan Presiden Muiz,

Tanggapan pertama, kalau mau soft skill itu tempatnya mesti di ektrakurikuler. Lha kalau mau dimasukkan jadi intra apa mau mahasiswa lulus lebih lama ....=). Silakahkan beri komen kalau ada pendapat beda.

Kedua, tentang efek reaksi kimia yang jelas ada. Tidak ada teknologi yang tidak berefek (-). Tugas engineer adalah meminimalisasi efek itu. Turbin angin, misalnya yg dibilang environmental friendly tetap menghasilkan kebisingan pada tingkat beberapa db.

Nah teknologi gasifikasi itu yg dihasilkan gas-gas CO, CH4, H2, CO2. CO jelas sekali bahaya kalau terhirup. CH4 dan H2 bisa menyebabkan ledakan. Terus ada lagi yang dihasilkan yaitu dust, soot atau fine particle. Beberapa logam juga terdapat dalam ash-nya. Terus yang jadi kendala utama saat ini adalah condensable tar. Itu tar kalau masuk ke sungai dalam konsentrasi tertentu dalam beberapa jam, ikan akan mati.

Mudah2an menjawab.

Matur nuhun dan tetap semangat buat semuanya.

Selasa, 28 Agustus 2007

FORUM DISKUSI ENERGI

Posted by

suyitno

at

17.00

31

comments

![]()

Labels: discussion

Kamis, 23 Agustus 2007

energi angin (3)

Great idea for new generation of a wind turbine. It produces a power that is similar to 500 conventional wind turbine. What do you think?

Posted by

suyitno

at

16.08

0

comments

![]()

Labels: angin (wind)

Rabu, 22 Agustus 2007

energi angin (2)

Fakta angka berikut menarik untuk diperhatikan sebelum membahas lebih dalam lagi tentang energi angin.

- Wind energy continued its dynamic growth worldwide in the year 2006. 14.900 MW were added in the past year summing up to a global installed capacity of 73.904 MW by the end of December 2006. The added capacity equals a growth rate of 25 %, after 24 % in 2005. The currently installed wind power capacity generates more than 1 % of the global electricity consumption. Based on the accelerated development, WWEA has increased its prediction for 2010 and expects now 160.000 MW to be installed by the end of 2010 [*].

- Five countries added more than 1000 MW: the United States of America (2.454 MW), Germany (2.194 MW), India (1.840 MW) and Spain (1.587 MW) were able to secure their leading market positions and China (1.145 MW) joint the group of the now top five markets and is now number five in terms of added capacity, showing a market growth of 91 %. Five countries added more than 500 MW and showed excellent growth rates: France (810 MW, 107 % growth), Canada (768 MW, 112 %), Portugal (628 MW, 61 %) and the United Kingdom (610 MW, 45 %). The most dynamic market in 2006, Brazil, faced its long expected take off and added 208 MW which equals a sevenfold increase of installed capacity within one year [*].

- Turbin dengan daya 550 kW mempunyai tinggi menara 40 m [*].

- Turbin dengan daya 1,5 MW mempunyai tinggi menara 84 m [*] dan mampu mensuplai listrik untuk 500 rumah.

- Turbin dengan daya 3,6 MW mempunyai diameter rotor (baling-baling) 111 m [*].

- Turbin dengan daya 5 MW mempunyai tinggi menara (hub) 154 m dan diameter baling-baling 128 m [*].

- Kecepatan angin di wilayah Indonesia umumnya di bawah 5,9 meter per detik yang secara ekonomi kurang layak untuk membangun pembangkit listrik [*].

- Di seluruh Indonesia, lima unit kincir angin pembangkit berkapasitas masing-masing 80 kilowatt (kW) sudah dibangun. Tahun 2007, tujuh unit dengan kapasitas sama menyusul dibangun di empat lokasi, masing-masing di Pulau Selayar tiga unit, Sulawesi Utara dua unit, dan Nusa Penida, Bali, serta Bangka Belitung, masing-masing satu unit [*].

- Potensi energi angin di Indonesia umumnya berkecepatan lebih dari 5 meter per detik (m/detik). Hasil pemetaan Lembaga Penerbangan dan Antariksa Nasional (Lapan) pada 120 lokasi menunjukkan, beberapa wilayah memiliki kecepatan angin di atas 5 m/detik, masing-masing Nusa Tenggara Timur, Nusa Tenggara Barat, Sulawesi Selatan, dan Pantai Selatan Jawa. Adapun kecepatan angin 4 m/detik hingga 5 m/detik tergolong berskala menengah dengan potensi kapasitas 10-100 kW [*].

Posted by

suyitno

at

23.21

0

comments

![]()

Labels: angin (wind)

energi angin (1)

Jenis energi ini akan mengubah tenaga kinetik (0.5 mv^2) dari angin menjadi energi bentuk lain (listrik, windmill, dan pompa). Sehingga untuk pembangkit listrik, formula yang umum digunakan adalah P [W] = 0.5 x rho [kg/m^3]x A [m^2] x (v [m/s])^3 x efisiensi. Sehingga faktor yang sangat berperan dalam pembangkitan energi angin adalah kecepatan, baru disusul luasan turbin (sudu), dan efisiensi. Mari kita bicarakan pertama kali faktor angin.

Kecepatan angin.

Hal yang menarik adalah kecepatan angin. Umumnya (karena alasan kemudahan dan harga), orang mengukur kecepatan udara dengan anemometer. Jika tingkat keakuratan alat tersebut 3%, artinya daya yang dikeluarkan akan berada dalam kisaran +/- 9%.

Hal lain adalah masalah kestabilan kecepatan angin. Sebagaimana diketahui, kecepatan angin akan berfluktuasi terhadap waktu dan tempat. Di Indonesia misalnya kecepatan angin di siang hari bisa lebih kencang dibandingkan malam hari. Di beberapa lokasi bahkan pada malam hari tidak terjadi gerakan udara yang signifikan. Apakah untuk situasi seperti ini, kecepatan rata-rata dapat mewakili (?), padahal di malam hari turbin angin tidak bergerak sama sekali.

Udara yang bergerak dekat dengan permukaan tanah akan mempunyai kecepatan nol dan kemudian meningkat terhadap ketinggian (lihat Gambar di bawah). Fenomena ini alamiah terjadi pada aliran dekat permukaan yang tidak bergerak (padahal bumi berputar? khan).

Apa yang menarik?

Pertama, terlalu dekat dengan permukaan tanah, kecepatan angin yang diperoleh akan kecil sehingga daya yang dihasilkan sangat sedikit. Semakin tinggi akan semakin baik. Untuk memperoleh kecepatan angin di kisaran 5-7 m/s umumnya diperlukan ketinggian 5-12 m. Kedua, untuk baling-baling yang besar (katakanlah diameter 20 m), kecepatan angin pada ujung baling-baling bagian atas kira-kira 1,2 kali dari kecepatan angin ujung baling-baling bagian bawah. Artinya, baling-baling pada saat di atas akan terkena gaya dorong yang lebih besar dari pada baling-baling pada saat di bawah. Faktor ini perlu diperhatikan pada saat mendesain kekuatan baling-baling dan tiang (menara) khususnya pada turbin angin yang besar.

Gambar. Kecepatan angin terhadap permukaan tanah. Sumber.

Jika kecepatan angin di baling-baling atas dan bawah berbeda secara signifikan, lantas pada kecepatan angin berapa yang pantas dan adil untuk mendesain daya keluaran dari sebuah turbin angin?.

Kecepatan angin juga dipengaruhi oleh kontur dari permukaan. Di daerah perkotaan dengan banyak rumah, apartemen dan perkantoran bertingkat, kecepatan angin akan rendah. Bandingkan dengan kecepatan angin pada daerah lapang. Kepadatan benda (porositas,?) di permukaan bumi akan menyebabkan angin mudah bergerak atau tidak. Faktor porositas ini juga penting untuk diperhatikan manakala mendesain turbin angin.

Posted by

suyitno

at

22.58

10

comments

![]()

Labels: angin (wind)

Minggu, 22 Juli 2007

energi dari sampah

link: energi dari sampah

Posted by

suyitno

at

21.11

0

comments

![]()

Labels: waste to energy

the future of mechanical engineering

Posted by

suyitno

at

21.07

0

comments

![]()

Labels: mechanical engineering

Selasa, 10 Juli 2007

cad dan gambit

Berikut adalah 'trik' menghubungkan gambar dari CAD untuk dapat diimport oleh gambit.

- gambar 3D/2D dalam bentuk solid (bukan garis) di CAD.

- eksport gambar tersebut dalam ACIS (xxx.sat).

- buka gambit dan import file xxx.sat.

- buat mesh seperti biasanya (di gambit).

Cukup mudah bukan. Dengan cara ini, maka bentuk 'apapun', bisa dibuat dengan lebih mudah dalam CAD dan baru kemudian dibuka di Gambit. Seperti diketahui bahwa untuk beberapa feature geometri jauh lebih mudah digambar dalam CAD dibandingakn digambar dalam Gambit. Contoh yang sederhana adalah wing pesawat yang dengan mudah digambar di CAD dibandingkan di Gambit.

mudah2an bermanfaat.

Posted by

suyitno

at

18.08

3

comments

![]()

Labels: cfd

Senin, 09 Juli 2007

turbulen (1)

Apa itu turbulen?

Apa itu turbulen?

Shall I refuse my dinner because i do not fully understand the process of digestion? (Oliver Heaviside)

"I am an old man now, and when I die and go to Heaven there are two matters on which I hope for enlightenment. One is quantum electrodynamics, and the other is the turbulent motion of fluids. And about the former I am really rather optimistic." Horace Lamb (the British physicist) told a meeting of the British Association for the Advancement of Science in 1932 [*].

Ya, itulah gambaran singkat mengenai turbulen. Turbulen termasuk cabang ilmu yang perkembangannya cukup lambat sampai tahun 1980-an. Setelah kemampuan komputer mengalami perkembangan yang pesat, turbulen juga mengalami pendalaman dan penjabaran yang sangat berarti. Walaupun telah disetujui secara umum bahwa kebanyakan aliran fluida di alam dan di bidang teknik adalah turbulen, namun belum ada definisi yang jelas dan unik tentang turbulen [1].

Turbulen dapat dengan mudah ditemui pada [1]:

- Dalam kebanyakan aliran dalam (internal flow) seperti aliran dalam pipa, penukar panas, peralatan kimia dan teknik lainnya, pompa, kompresor, turbin, mesin pembakaran dalam, dan lainnya.

- Dalam aliran luar (external flow) seperti aliran di luar pesawat terbang, kapal, kereta api, kendaraan bermotor, tenis, golf, dan lainnya.

- Dalam atmosfer bumi dalam angin pada ketinggian yang lebih rendah maupun yang lebih tinggi.

- Dalam aliran air di alam seperti sungai, danau, dan laut.

Apa yang menyebabkan aliran menjadi turbulen?

Pertanyaan ini menjadi dasar bagaimana sebuah aliran turbulen dipahami. Aliran akan menjadi turbulen jika gaya viskos lokal mampu diatasi oleh gaya inersia, gaya buoyancy, gaya centrifugal atau gaya lainnya. Gaya viskos inilah yang berperan terhadap kestabilan dari aliran. Aliran yang stabil kemudian disebut sebagai aliran laminar.

Pada saat gaya inersia dan gaya badan cukup besar dibandingkan gaya viskos, mereka akan memperbesar gangguan-gangguan acak yang ada pada setiap aliran untuk kemudian tumbuh dan menjadi tidak stabil dan tidak linear, berinteraksi satu dengan yang lain dan bergabung menjadi gerakan acak yang tidak beraturan. Pada saat tersebut aliran kemudian berubah menjadi turbulen. Kriteria dari suatu aliran akan menjadi turbulen adalah dengan melihat harga bilangan Re (Reynolds) dan Ra (Rayleigh) atau Gr (Grashof). Mengapa dengan bilangan Re? Karena bilangan Re merupakan perbandingan dari gaya inersia dan gaya viskos. Harga dari batas bilangan Re dan Ra untuk suatu aliran akan menjadi turbulen dapat ditentukan secara empirik.

Berikut beberapa kriteria turbulen.

- Pada aliran dalam pipa, Re kritik adalah 2300.

- Pada aliran di atas plat datar, Re kritik adalah 10^5 atau 10^6. Catatan: harga Re dihitung berdasar panjang karakteristik dari ujung plat.

Berikut adalah beberapa data harga Re untuk berbagai aktivitas yang umum:

- Aliran darah di aorta, Re ~ 1000.

- Orang berenang, Re ~ 4 x 10^6.

- Kapal besar di laut, Re ~ 5 x 10^9.

- Baseball, Re ~ 2 x 10^5.

Seberapa penting sih bilangan Re itu?.

Ya, bilangan Re sangat penting dalam suatu perancangan maupun analisa keteknikan yang berhubungan dengan aliran. Bilangan Re dapat mewakili karakteristik suatu benda terhadap suatu aliran. Pada saat mendesain suatu sayap pesawat terbang misalnya, dapat dilakukan dengan membuat suatu model 1/10. Model tersebut kemudian diuji dalam suatu terowongan angina (wind tunnel) dengan kecepatan 10 kali dari kecepatan yang sebenarnya (untuk memperoleh harga Re yang sama antara model dan sebenarnya). Hasil dari uji model tersebut dipercaya akan mirip dengan keadaan sebenarnya [*]. Alternatif lain adalah model ditersebut diuji dalam suatu fluida yang lebih viskos dari udara (misalnya air yang mempunyai viskositas dinamik 1/18 kali dari viskositas dinamik udara). Untuk mendapatkan harga Re yang sama, maka sayap tersebut dapat dibuat model dengan ukuran 1/18 dari ukuran sebenarnya.

Menarik bukan?

Ref:

- Hanjalic, K., 2005, Turbulence and Transport Phenomena, Modelling and Simulation, TU Darmstadt, Germany.

Posted by

suyitno

at

14.27

17

comments

![]()

Labels: turbulen

biogas (4)

Temperatur operasi optimal untuk proses digester adalah 30-35oC dimana pertumbuhan bakteri dan produksi CH4 umumnya optimum. Namun begitu, dengan rancangan tanpa memperhitungkan tahanan termal bahan dinding, akan diperoleh temperatur digester sebesar 19-20oC. Dengan kondisi ini, kemampuan bakteri untuk mencerna bahan bio akan berkurang dua kali lipat.

Selain temperatur, supaya bakteri dapat tumbuh dengan baik juga memerlukan makanan (unsur hara). Makanan dari bakteri terutama mengandung unsur nitrogen, fosfor, magnesium, sodium, mangan, kalsium dan kobalt. Konsentrasi optimum dan batas penghambat proses digestion dari berbagai unsur tersebut dapat dilihat pada Tabel berikut.

Tabel. Batas optimum dan penghambat proses digestion dari berbagai unsur [1].

Selain nitrogen dalam bahan bio, gas nitrogen umumnya juga terdapat dalam gas NH3. Konsentrasi NH3 yang baik dalam digester adalah 200-1500 mg/l [1]. Pada konsentrasi 1500-3000 mg/l, proses pertumbuhan bakteri akan terhambat pada pH 7,4. Pada konsentrasi NH3 diatas 3000 mg/l dapat menyebabkan racun pada digester pada pH manapun [1]. Sedangkan total perbandingan C/H pada digester yang optimum umumnya dicapai pada nilai 30.

Selain, temperatur dan makanan untuk bakteri, faktor lain yang perlu diperhatikan adalah derajat keasaman. Derajat keasaman (pH) dari digester yang baik berada pada kisaran 7-8,5. Sementara, derajat keasaman pada kebanyakan bahan bio adalah pada kisaran 5-9. Pada bahan bio kotoran sapi yang baru dimasukkan umumnya mempunyai pH 7,7. Kemudian setelah dimasukkan ke dalam digester dan dicampur dengan air, keasamannya turun hingga 6,58.

Lama proses suatu bahan bio dapat menghasilkan gas CH4 yang optimum sangat tergantung pada temperatur dan lama proses digestion. Untuk bahan kotoran sapi misalnya pada temperatur 30-35oC, produksi CH4 optimum terjadi pada hari ke-10. Setelah hari ke-10, produksi gas CH4 akan menurun.

Hasil proses digester kotoran sapi dapat menghasilkan volatil solid (VS) sekitar 34%. Prosentase ini dibawah rata-rata pemrosesan bahan bio yang umumnya berada pada kisaran 28-70%. Penyebab rendahnya prosesntasi VS yang dihasilkan dari digester kotoran sapi adalah jerami. Dimana diketahui bahwa jerami mengandung lignoselulose yang sulit dicerna oleh bakteri [1]. Hal yang menarik lainnya adalah bahwa dari pengalaman digester kapasitas 8,8 m3 (untuk 5 ekor sapi) dengan tekanan 0.8 cm H2O dapat dihasilkan gas bio sebesar 1,44 m3/hari (16,4%). Komposisi gas yang dihasilkan teridir dari CH4 (50,5%) dan CO2 (22,4%). Dengan VS sebesar 34%, laju produksi gas bio yang terjadi sebesar 0,16 m3/kg VS.

Dengan kapasitas yang lebih besar dari sebelumnya, yaitu 18 m3, mampu menampung kotoran 10-12 ekor sapi. Biaya investisasi sekitar 18,5 jt rupiah. Total solid = 4,2 kg/ekor/hari. VS = 3,8 kg/ekor/hari (90%). Kadar air kotoran sapi sebesar 13,6%. Gas yang dihasilkan sebesar 6 m3/hari yang mengandung CH4 sebesar 77%, CO2 sebesar 20,9%, H2S seebsar 1544,5 mikrogram/m3 dan NH3 sebesar 40,1 mikro gram/m3. Temperatur dalam digester juga masih rendah sekitar 25-27oC dengan pH 7-8,6. Lumpur yang dihasilkan menunjukkan penurunan COD sebesar 90% (19800 mg/l menjadi 1960 mg/l) dari kondisi bahan awal dan perbandingan BOD/COD sebesar 0,37 (awalnya 0,06). Harga ini lebih kecil dari kondisi normal limbah cair dimana BOD/COD sebesar 0,5. Analisa kandungan N = 1,82%, P = 0,73% dan K = 0,41% dari lumpur menunjukkan hasil yang hampir sama dengan pupuk kompos. Harga C/N dari bahan dalam digester sebesar 1:17 [2].

Ref:

- Khasristya Amaru, 2004, Rancang Bangun dan Uji Kinerja Biodigester Plastik Polyethilene Skala Kecil (Studi Kasus Ds. Cidatar Kec. Cisurupan, Kab. garut), Tugas Akhir, Fakultas Pertanian, UNPAD, Indonesia.

- Widodo, T.W., Asari, A., Ana, N., Elita, R., 2006, Rekayasa dan Pengujian Reaktor Biogas Skala Kelompok Tani Ternak, Jurnal Enjiniring Pertanian, Vol. IV, No. 1, April 2006.

Posted by

suyitno

at

03.11

4

comments

![]()

Labels: biogas

Sabtu, 07 Juli 2007

biogas (3)

Tahapan untuk terbentuknya biogas dari proses fermentasi anaerob dapat dipisahkan menjadi tiga. Tahap pertama adalah tahap hidrolisis. Tahap kedua adalah tahap pengasaman. Tahap ketiga adalah tahap pembentukan gas CH4.

Pada tahap hidrolisis, bahan-bahan biomas yanga mengandung selulosa, hemiselulosa dan bahan ekstraktif seperti protein, karbohidrat dan lipida akan diurai menjadi senyawa dengan rantai yang lebih pendek. Sebagai contoh polisakarida terurai menjadi monosakarida sedangkan protein terurai menjadi peptida dan asam amino [1]. Pada tahap hidrolisis, mikroorganisme yang berperan adalah enzim ekstraselular seperti selulose, amilase, protease dan lipase [1].

Pada tahap pengasaman, bakteri akan menghasilkan asam yang akan berfungsi untuk mengubah senyawa pendek hasil hidrolisis menjadi asam asetat, H2 dan CO2. Bakteri ini merupakan bakteri anaerob yang dapat tumbuh pada keadaan asam. Untuk menghasilkan asam asetat, bakteri tersebut memerlukan oksigen dan karbon yang diperoleh dari oksigen yang terlarut dalam larutan. Selain itu, bakteri tersebut juga mengubah senyawa yang bermolekul rendah menjadi alkohol, asam organik, asam amino, CO2, H2S dan sedikit gas CH4 [1].

Pada tahap pembentukan gas CH4, bakteri yang berperan adalah bakteri metanogenesis. Bakteri ini akan membentuk gas CH4 dan CO2 dari gas H2, CO2 dan asam asetat yang dihasilkan pada tahap pengasaman [1]. Ketiga proses dalam reaktor biogas dapat dilihat pada Gambar di bawah.

Gambar. Proses dalam reaktor biogas.

Perlu diketahui bahwa laju pembentukan gas CH4 dalam reaktor biogas sangat dipengaruhi oleh temperatur. Temperatur ini akan berhubungan dengan kemampuan bakteri yang ada dalam reaktor. Bakteri psyhrophilic 0 – 7 oC, bakteri mesophilic pada temperatur 13 – 40 oC sedangkan thermophilic pada temperatur 55 – 60 oC [1].

Temperatur yang optimal untuk digester adalah temperatur 30 – 35 oC, kisaran temperatur ini mengkombinasikan kondisi terbaik untuk pertumbuhan bakteri dan produksi methana di dalam digester dengan lama proses yang pendek. Massa bahan yang sama akan dicerna dua kali lebih cepat pada 35°C dibanding pada 15°C dan menghasilkan hampir 15 kali lebih banyak gas pada waktu proses yang sama [1].

Selain temperatur, masih terdapat beberapa parameter penting yang perlu diperhatikan dan akan diuraikan pada bagian selanjutnya.

Ref:

- Khasristya Amaru, 2004, Rancang Bangun dan Uji Kinerja Biodigester Plastik Polyethilene Skala Kecil (Studi Kasus Ds. Cidatar Kec. Cisurupan, Kab. garut), Tugas Akhir, Fakultas Pertanian, UNPAD, Indonesia.

Posted by

suyitno

at

20.03

1 comments

![]()

Labels: biogas

biogas (2)

Biogas sistem anaerob (kedap udara) dapat dibuat dengan mudah. Terdapat dua jenis sistem biogas, yaitu jenis terapung (floating) dan jenis kubah tetap (fixed dome). Pada tipe terapung, diatas tumpukan bahan bio (digester) diletakkan drum terbalik dalam posisi terapung.

Pada reaktor biogas jenis kubah tetap, digester diletakkan didalam tanah dan bagian atasnya dibuat ruangan dengan atap seperti kubah terbalik. Fungsi drum terbalik atau kubah terbalik ini untuk menampung biogas yang dihasilkan dari digester. Gambar-gambar di bawah menunjukkan kedua jenis reaktor biogas yang dimaksud.

Gambar. Reaktor biogas jenis terapung

Gambar. Reaktor biogas jenis kubah tetap.

Tumpukan bahan bio diselimuti oleh bahan yang tidak mudah bocor, misalnya plastik yang tahan pada temperatur agak tinggi. Kemudian dibagian luarnya dibuat dinding seperti membuat dinding bangunan rumah. Alternatif lain, dinding digester dapat dibuat dari plat yang agak tebal. Selain digester, diperlukan juga saluran masuk untuk bahan baku, saluran keluar lumpur sisa (slurry) dan saluran/pipa untuk distribusi biogas yang terbentuk.

Berikut contoh pemanfaatan kotoran sapi untuk biogas. Rata-rata dapat diasumsikan bahwa 1 ekor sapi menghasilkan kotoran 5 kg/hari. Dengan 16 ekor sapi akan diperoleh kotoran 80 kg/hari. Kotoran tersebut kemudian dicampur dengan air 80 liter. Hasil yang diperoleh adalah biogas 1 m3/hari atau setara dengan 0.65 m3 gas CH4 yang mengandung energi sebesar 6.5 kWh. Perlu dicatat bahwa beberapa penelitian bahkan menyebutkan kotoran sapi yang dikeluarkan perharinya di Indonesia bisa mencapai 22 kg/hari [1]. Angka terakhir ini sepertinya terlalu besar kalau hanya memperhitungkan fesesnya saja. Data yang lebih mutakhir menunjukkan bahwa pada peternakan sapi perah, sapi potong dan kerbau diperoleh kotoran rata-rata perhari sebesar 12 kg/ekor [2].

5.4% tidak cukup metana sedangkan, diatas 14% terlalu sedikit oksigen untuk

menyebabkan ledakan. Temperatur yang dapat menyebabkan ledakan sekitar 650–750 oC , percikan api dan korek api cukup panas untuk menyebabkan ledakan [1, *].

- Khasristya Amaru, 2004, Rancang Bangun dan Uji Kinerja Biodigester Plastik Polyethilene Skala Kecil (Studi Kasus Ds. Cidatar Kec. Cisurupan, Kab. garut), Tugas Akhir, Fakultas Pertanian, UNPAD, Indonesia.

- Syamsudin, T.R. dan Iskandar, H.H., 2005, Bahan Bakar Alternatif Asal Ternak, Sinar Tani, Edisi 21.27 Desember 2005, No. 3129 Tahun XXXVI.

Posted by

suyitno

at

18.28

3

comments

![]()

Labels: biogas

biogas (1)

Biogas adalah gas-gas yang dihasilkan dari proses penguraian anaerob (tanpa udara) atau fermentasi dari material organik seperti kotoran hewan, lumpur kotoran, sampah padat, atau sampah terurasi secara bio. Gas utama dari proses biogas terdiri dari methane dan CO2.

Biogas adalah gas-gas yang dihasilkan dari proses penguraian anaerob (tanpa udara) atau fermentasi dari material organik seperti kotoran hewan, lumpur kotoran, sampah padat, atau sampah terurasi secara bio. Gas utama dari proses biogas terdiri dari methane dan CO2.

Biogas konvensional umumnya menggunakan proses cair dimana kotoran/sampah dicampur dengan air untuk membantu proses penguraian. Biogas sistem padat juga dimungkinkan, misalnya yang terjadi pada tempat pembuangan sampah padat (landfil). Karena CH4 mempunyai sifat sulit dikompres (berbeda dengan LPG), maka CH4 dari pembangkit biogas umumnya dipakai secara langsung. Beberapa pendapat lebih menyarankan gas dari biogas digunakan langsung untuk memasak, pemanas, penerangan, menggerakkan pompa atau kompresor, atau bahkan untuk sistem pendingin absorpsi dibandingkan dikonversi menjadi listrik [*].

Gas-gas yang dihasilkan dari reaktor biogas umumnya terdiri dari [*]:

- Methane, CH4 = 55-75%.

- Carbon dioxide, CO2 = 25-45%.

- Carbon monoxide, CO = 0-0,3%.

- Nitrogen, N2 = 1-5%.

- Hydrogen, H2 = 0-3%.

- Hydrogen sulfide, H2S = 0,1-0,5%.

- Oxygen, O2 = sisanya

Jika diasumsikan [*]

- Gas methane yang dihasilkan mencapai 65% (gas-gas sisanya tidak dapat dikonversi menjadi energi).

- Reaktor biogas memproduksi gas 2000 m³/hari.

- Nilai kalor rendah (LHV) CH4 = 50,1 MJ/kg.

- Densitas CH4 = 0,717 kg/m³.

Atau dalam 1 m³ gas CH4 mengandung energi sebesar = 50,1 x 0,717 = 35,9 MJ = 0,00997 MWh.

Jumlah panas yang dihasilkan per hari adalah = 65% x 2000 m³ x 0,00997 MWh/m³ = 12.96 MWh.

Perlu diketahui bahwa:- Efisiensi untuk menghasilkan panas saja ~ 90%.

- Efisiensi untuk menghasilkan panas dan listrik 85% (35% untuk listrik + 50% untuk panas).

- Efisiensi untuk menghasilkan listrik saja ~ 35%.

1. biogas powerplant UC Davis in youtube.

2. biogas design in costa rica.

Posted by

suyitno

at

01.41

2

comments

![]()

Labels: biogas

Kamis, 05 Juli 2007

gasifikasi (3)

Masih di Finlandia, pengembangan gasifikasi sistem CFB (circulating fluidized bed) juga dikembangkan sejak tahun 1983. Gasifikasi beroperari pada temperatur 800 – 1000oC dan tergantung ada bahan bakar dan penggunaannya. Bahan bakar dimasukkan kedalam bagian bawah gasifier (di atas jarak tertentu dari distributor). Pada saat memasuki reaktor bahan bakar akan mengalami pengeringan dengan cepat dan pirolisis juga terjadi. Gas hasil pirolisis akan bergerak ke atas. Beberapa bagian dari arang akan bergerak ke bawah sementara yang lain terbawa aliran dan masuk ke dalam siklon. Di dalam siklon, arang akan dipisahkan dan dimasukkan kembali ke bagian bawah reaktor dimana arang akan dibakar dengan udara dari distributor.

Gambar. Konsep gasifikasi CFB di Finland [1].

Fakta di lapangan menunjukkan bahwa penggunaan bahan bakar biomass berjenis jerami-jeramian dan MSW (municipal solid waste) sering mengandung klor, logam alkali, dan aluminium dalam jumlah banyak. Kandungannya yang tinggi dapat menyebabkan korosi dan masalah fouling dalam boiler. Untuk itulah pencucian gas (gas cleaning) perlu dilakukan sebelum gas-gas dari gasifikasi dimasukkan ke dalam boiler.

Di Finland, metode pembersihan gas panas dikembangkan sejak tahun 1997 khususnya oleh VTT. Gas dari gasifier disaring pada temperatur 400oC dan dengan menggunakan sorben suntuk mengikat klor. Penurunan temperatur 400oC dapat dilakukan untuk pemanasan awal udara gasifikasi dan air umpan ke boiler. Gas yang sudah didinginkan kemudian dibersihkan dalam bag filter. Calcilum hydroxide diinjeksikan ke dalam gas sebelum masuk bag filter untuk mengikat HCl. Gas yang sudah bersih kemudian dimasukkan ke dalam burner.

Berbeda dengan CFB yang lebih ekonomis untuk ukuran besar (40-100 MW), untuk ukuran medium (15-40 MW) dapat digunakan gasifikasi sistem BFB (bubbling fluidized bed). Di Finland, gasifikasi sistem BFB kapasitas 40 MW telah dioperasikan tahun 2001. Gambar di bawah menunjukkan konsep BFB di Finland. Sistem pembersihan gas di CFB dapat digunakan juga pada sistem BFB.

Gambar. Gasifikasi sistem BFB di Finland [1].

Gasifikasi serpihan kayu sistem updraft dikembangkan di Denmark tahun 1996. Gasifikasi tersebut kemudian dikombinasikan dengan mesin gas kapasitas 650 kW dan telah beroperasi selama 16.000 jam [2].

Pada kapasitas yang lebih besar yaitu 42.000 MWe/tahun dan 70.000 MWth/tahun mulai beroperasi tahun 2006 dengan anggaran konstruksi sebesar 20 jt €. Temperatur operasi dari gasifikasi FB adalah 850oC. Gas dari gasifier didinginkan dan dibersihkan dalam saringan dan scrubber. Tar diolah dalam catalytic tar reformer sebelum gas dimasukkan dalam 3 mesin gas yang masing-masingnya berkapasitas 2MWe.

Di negara lain, pengembangan gasifier dapat dilihat pada beberapa Tabel di bawah.

Tabel. Beberapa negara yang mengembangkan gasifikasi cofiring [3].

Tabel . Gasifikasi CFB dengan mesin gas di beberapa negara [3].

Tabel. Gasifikasi sistem unggun tetap untuk produksi daya di beberapa negara [3].

Dari penjelesan di atas dapat diambil beberapa kesimpulan penting:

- Gasifikasi sistem downdraft mempunyai ciri-ciri: cocok untuk kapasitas sampai 15 MWth.

- Gasifikasi sistem updraft mempunyai ciri-ciri: cocok untuk kapasitas sampai 25 MWth.

- Gasifikasi sistem unggung terfluidisasai: CFB cocok untuk kapasitas medium (15-40 MWth) dan BFB cocok untuk kapasitas besar (40 – 100 MWth).

- Gasifikasi sistem updraft lebih fleksibel terhadap kualitas bahan bakar biomas yang digunakan tetapi kadar tarnya tinggi.

- Gasifikasi sistem downdraft umumnya spesifik untuk kualitas bahan bakar biomass tertentu, memerlukan kadar air yang rendah, dan kadar abu yang rendah pula. Gas yang dihasilkan lebih panas dibandingkan pada sistem updraft dan hanya membutuhkan teknik pembersihan gas yang lebih sederhana.

- Sampai saat ini masih banyak kegiatan penelitian dan pengembangan dipusatkan pada sistem pemurnian gas dari gasifikasi. Walaupun demikian, beberapa institusi telah mengklaim berhasil melakukan pemurnian gas sesuai dengan yang distandarkan.

- Sistem gasifikasi dengan bahan bakar bersama (cofiring) mempunyai sisi keunggulan karena kefleksibelan bahan bakar dan emisinya dapat diatur sesuai dengan komposisinya.

- Pada skala yang kecil, gasifikasi sistem unggun tetap mempunyai kunggulan tersendiri khususnya pada efisiensi listriknya yang tinggi sampai 36%.

- Komersialisasi sistem masih terkendala pada aspek keekonomian. Dari aspek teknis kendala utama terletak pada penanganan abu dan air buangannya.

Ref:

[1] ____, 2002, Review of Finnish Biomass Gasification Technologies, technical report, VTT, Finland. Available in: http://www.gastechnology.org/webroot/downloads/en/IEA/OPETReport4gasification.pdf. Accessed: 05.07.2007 16:45.

[2] Jakobsen, H.J. and Helge, T., 2005, Gasification breakthrough in biomass, Denmark. Available at: http://www.dbdh.dk/pdf/ren-energy-pdf/side14-17.pdf accesed: 05.07.2007 17:06.

[3] Kwant, K.W., 2004, Status of Gasification in Countries Participating in the IEA and GasNet Activity August 2004, IEA Bioenergy Gasification and EU Gasification Network. Avalilable at: http://energytech.at/pdf/status_of_gasification_08_2004.pdf. Accessed: 05.07.2007 17:49.

Posted by

suyitno

at

23.08

1 comments

![]()

Labels: gasifikasi

gasification (2)

Berikut beberapa sejarah keberhasilan perkembangan gasifikasi.

Di Finlandia, aktivitas riset dan pengembangan gasifikasi dimulai tahun 1970-an. Pada tahun 1980-an, aplikasi gasifikasi sederhana sistem udara pertama dilakukan dan utamanya dikombinasikan dengan pembangkit panas dan pembakaran kapur (lime kiln). Selanjutnya tahun 1986 berhasil dibangun gasifikasi sistem updraft yang menghasilkan panas 5 MWth. Pada tahun yang hampir bersamaan, gasifikasi sistem CFB (circulating fluidized bed) juga dibangun dengan daya keluaran 15-35 MWth untuk kebutuhan industri bubur-kertas (pulp). Pada tahun 1990-an, IGCC (integrated gasification combined cycle) juga diperkenalkan, tetapi karena kebutuhan daya yang sangat besar menjadi kendala pengembangan lebih lanjut [1]. Umumnya sistem gasifikasi biomass hanya layak untuk skala kecil menengah sampai daya 10 MWe.

Gambar . Gasifikasi Bioner di Finlandia [1].

Dengan sistem updraft, biomass dimasukkan dari atas reaktor. Adanya udara dan uap dari bawah reaktor yang bergerak ke atas menyebabkan biomass akan mengalami serangkaian proses. Selama perjalanan biomass dari atas reaktor sampai ke bawah, biomass akan mengalami pengeringan, pirolisis, gasifikasi dan pembakaran. Abu dikeluarkan dari bagian bawah reaktor. Gas hasil proses gasifikasi sistem updraft mengandung minyak dan tar dalam jumlah yang banyak. Temperatur gas yang dihasilkan adalah rendah (80-300oC untuk biomass atau 300-600oC untuk batubara). Abu bawah (bottom ash) umumnya terbakar sempurna dan menyisakan arang tidak terbakar dalam jumlah yang bisa diabaikan. Dust yang dihasilkan juga relatif rendah karena kecepatan gas yang digunakan juga rendah dan disebabkan juga oleh adanya “efek penyaringan” pada daerah pengeringan dan pirolisis [1].

Karena jumlah tar yang dihasilkan cukup banyak, maka gas-gas dari hasil gasifikasi ini tidak bisa langsung dimasukkan ke dalam mesin pembakaran dalam (IC, internal combustion). Karena tar jugalah, sehingga sistem pemipaan perlu dibersihkan per 2-6 minggu sekali tergantung jenis bahan bakar yang digunakan.

Pada tahun 1980, daya thermal dari gasifikasi Bionerr Finland adalah 1.5 MWth. Bahan bakar yang digunakan adalah serpihan kayu, sampah hutan, gambut, jerami, pelet, batubara dan campuran. Dengan kadar air kayu yang digunakan sebesar 41%, gas-gas yang dikeluarkan dari proses gasifikasi adalah 30% CO, 11% H2, 3% CH4, 7% CO2, dan 49% N2 dengan HHV setara 6,2 MJ/m3n. Tar yang dihasilkan antara 50-100 g/m3n. Pada tahun 1986, kapasitas dari 8 unit Bioneer Finland adalah 4-5 MWth.

Tahun 1999-2001 dikembangkan gasifikasi jenis updraft yang dikombinasi dengan downdraft dengan kapasitas 500 kWth. Seperti diketahui, gasifikasi jenis downdraft menghasilkan tar yang lebih rendah dibandingkan jenis updraft. Hal ini karena tar hasil pirolisis terbawa bersama gas dan kemudian masuk ke daerah gasifikasi dan pembakaran yang temperaturnya tinggi. Pada daerah gasifikasi dan pembakaran inilah, tar kemudian akan terurai. Hasil gas-gas dari gasifikasi sistem downdraft ini setelah disaring dan didinginkan dapat langsung dimasukkan ke dalam mesin pembakaran dalam. Namun begitu, pada tahun2 tersebut komersialisasi belum dapat dilakukan, karena untuk menjamin tar yang rendah diperlukan jenis biomas dengan kualitas tinggi.

Pengembangan selanjutnya terjadi pada tahun 1997-an dengan masih menggunakan sistem gasifikasi sistem downdraft dan updraft. Dua jenis gas dipisahkan dan gas-gas yang bersih dapat lansung dimasukkan ke dalam mesin pembakaran dalam, sedangkan gas-gas yang lebih kotor (dengan tar yang lebih banyak) digunakan untuk boiler. Kapasitas yang direncanakan pada tahun 2001 adalah 2 MW (1.1 MWth dan 450 kWe). Gasifikasi ini dibangun di Tervola, Finland.

Gambar. Gasifikasi Entimos Oy, di Tervola, Finland [1].

[1] ____, 2002, Review of Finnish Biomass Gasification Technologies, technical report, VTT, Finland.

Posted by

suyitno

at

18.11

2

comments

![]()

Labels: gasifikasi

biomass (4)

Karena biomas mempunyai kadar volatil yang tinggi (sekitar 60-80%) dibanding kadar volatile pada batubara, maka biomas lebih reaktif dibanding batubara. Perbandingan bahan bakar (fuel ratio, FR) dinyatakan sebagai perbandingan kadar karbon dengan kadar volatil. Untuk batubara, FR ~ 1 - 10. Untuk gambut, FR ~ 0.3. Untuk biomass, FR ~ 0.1. Untuk plastik, FR ~ 0. Analisis proximat untuk beberapa jenis bahan bakar padat dapat dilihat pada gambar di bawah.

Gambar. Analisis proximat untuk beberapa jenis bahan bakar padat.

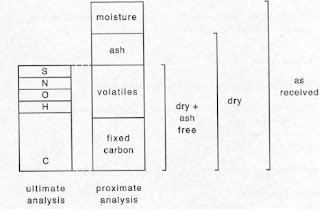

Diluar analisis proximat, biomass juga mengandung abu dan air (lihat Gambar di bawah). Perlu ditekankan disini bahwa umumnya hasil analisis ultimat dan proximat akan diberi tambahan keterangan daf. Arti dari daf (dry ash free) adalah hasil analsisnya tidak mengikutkan abu dan air. Mass biomass awal umumnya diistilahkan sebagai as received (mengandung air, abu, volatil, dan karbon). Kadar abu dari biomass berkisar dari 1% sampai 12% untuk kebanyakan jerami-jeramian dan bagas. Abu dari biomass lebih ramah dibandingkan abu dari batubara karena banyak mengandung mineral seperti fosfat dan potassium. Pada saat pembakaran maupun gasifikasi, abu dari biomas juga lebih aman dibandingkan abu dari batubara. Dengan temperature operasi tidak lebih dari 950oC atau 1000oC, abu dari biomass tidak menimbulkan terak. Abu biomas mempunyai jumlah oxida keras (silica dan alumina) yang lebih rendah.

Gambar. Definisi analisis ultimat dan prximat.

Tergantung dari jenisnya, biomass tersusun dari selulosa, hemiselulose dan lignin. selulosa dan hemiselulosa adalah bentuk polimer dari glukosa. Lihat dipenjelasan sebelumnya bagaimana glukosa dibentuk selama proses fotosintesis. Hemiselulosa lebih sederhana dibanding sesulosa sehingga lebih mudah di hidrolisis menjadi gula atau produk lain. Lignin adalah polimer berpori dan dalam proses gasifikasi, misalnya berhubungan langsung dengan kadar arang yang dihasilkan.

Gambar. Gugus selulosa, hemiselulosa, lignin, dan glukosa

Sebagai contoh, kayu terdiri dari selulosa (40% - 50%), hemiseulosa (15% - 25%), dan lignin (15% - 30%). Ekstraktif ditemukan dalam kayu keras dan kayu lunak dalam jangkauan 2-16% [1]. Struktur dari kayu keras lebih komplek dibandingkan kayu lunak. Gugus kimia dari glukosa, selulosa, hemiselulosa dan lignin dapat dilihat pada Gambar di bawah.

Ref:

[1] Di Blasi, C., Branca, C., Santoro, A., Hernandez, E., 2001, Pyrolytic Behavior and Products of Some Wood Varieties. Combustion and Flame, 124, 165-177.

Graz, 05.07.07 11:09

Posted by

suyitno

at

16.03

0

comments

![]()

Labels: biomass

gasifikasi (1)

Gasifikasi adalah suatu teknologi proses yang mengubah bahan padat menjadi gas. Bahan padat yang dimaksud adalah bahan bakar padar termasuk didalamnya, biomass, batubara, dan arang dari proses oil refinery. Gas yang dimaksud adalah gas-gas yang keluar dari proses gasifikasi dan umumnya berbentuk CO, CO2, H2, dan CH4.

Gasifikasi berbeda dengan pirolisis dan pembakaran. Ketiga dibedakan berdasarkan kebutuhan udara yang diperlukan selama proses. Jika jumlah udara/bahan bakar (AFR, air fuel ratio) sama dengan 0, maka proses disebut pirolisis. Jika AFR yang diperlukan selama proses kurang dari 1.5, maka proses disebut gasifikasi. Jika AFR yang perlukan selama proses lebih dari 1.5, maka proses disebut pembakaran (lihat gambar berikut).

Gambar. Perbedaan pirolisis, gasifikasi dan pembakaran.

Mesin gasifikasi dapat dibedakan berdasar:

Berdasar mode fluidisasi.

Berdasar arah aliran.

Berdasar gas yang perlukan untuk proses gasifikasi.

Berdasar mode fluidisasi, mesin gasifikasi dapat dibedakan menjadi gasifikasi unggun tetap (fixed bed gasification), gasifikasi unggun bergerak (moving bed gasification), gasifikasi unggun terfluidisasi (fluidized bed gasification), dan entrained bed. Jenis gasifikasi tersebut dapat digambarkan sebagai berikut.

Gambar. Perbedaan moving bed, fluid bed, dan entrained bed gasifier [*].

Berdasar arah aliran, mesin gasifikasi dapat dibedakan menjadi gasifikasi aliran searah (downdraft gasification) dan gasifikasi aliran berlawanan (updraft gasification). Pada gasifikasi downdraft, arah aliran gas dan arah aliran padatan adalah sama-sama ke bawah. Pada gasifikasi updraft, arah aliran padatan ke bawah sedangkan arah aliran gas ke atas.

Berdasar gas yang perlukan untuk proses gasifikasi, terdapat gasifikasi udara dan gasifikasi uap. Gafisikasi udara, dimana gas yang digunakan untuk proses gasifikasi adalah udara. Gasifikasi uap, gas digunakan untuk proses adalah uap.

Graz, 04.07.07 19:29

Posted by

suyitno

at

00.25

2

comments

![]()

Labels: gasifikasi

Rabu, 04 Juli 2007

biomass (3)

Nilai kalor rendah (LHV) biomass (15-20 MJ/kg) lebih rendah dibanding nilai kalor batubara (25-33 kJ/kg) dan bahan bakar minyak (gasoline, 42,5 MJ/kg). Artinya untuk setiap kg biomas hanya mampu menghasilkan energi 2/3 dari energi 1 kg batubara dan ½ dari energi 1 kg gasoline.

Nilai kalor berhubungan langsung dengan kadar C dan H yang dikandung oleh bahan bakar padat. Semakin besar kadar keduanya akan semakin besar nilai kalor yang dikandung. Menariknya dengan proses charing (pembuatan arang), nilai kalor arang yang dihasilkan akan meningkat cukup tajam. Sebagai gambaran, dari hasil proses pembuatan arang batok kelapa pada temperatur 750oC dapat dihasilkan arang dengan nilai kalor atas (HHV) 31 MJ/kg. Nilai ini setara dengan nilai kalor batubara kelas menengah ke atas. Coba bandingkan dengan arang batubara yang mempunyai nilai kalor atas 35 MJ/kg.

Nilai kalor rendah (LHV, lower heating value) adalah jumlah energi yang dilepaskan dari proses pembakaran suatu bahan bakar dimana kalor laten dari uap air tidak diperhitungkan, atau setelah terbakar, temperatur gas pembakaran dibuat 150oC. Pada temperatur ini, air berada dalam kondisi fasa uap.

Jika jumlah kalor laten uap air diperhitungkan atau setelah terbakar, temperatur gas pembakaran dibuat 25oC, maka akan diperoleh nilai kalor atas (HHV, higher heating value). Pada temperatur ini, air akan berada dalam kondisi fasa cair.

Graz, 03.07.2007 21:34

Posted by

suyitno

at

02.31

0

comments

![]()

Labels: biomass

Selasa, 03 Juli 2007

biomass (2)

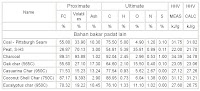

Karena biomass dapat berasal dari beragam jenis tumbuhan dan hewan, maka sifat dari biomass untuk menghasilkan energi juga sangat tergantung dari sumbernya. Tabel berikut menunjukkan beberapa hasi uji proximate dan uji ultimate [*] dari berbagai jenis biomas.

Tabel hasil uji proximate dan ultimate dari berbagai jenis biomas [*]

Tabel hasil uji proximate dan ultimate dari berbagai jenis bahan bakar padat lain [*]

Dari sini terlihat cukup jelas bahwa pada umumnya biomass berbeda dengan bahan bakar padat lain seperti batubara dalam hal kadar volatile, kadar karbon tetap, dan abu. Biomass umumnya mempunyai kadar volatile yang tinggi, kadar karbon tetap yang rendah dan kadar abu yang juga lebih rendah dibandingkan pada batubara.

Graz, 03.07.2007 18:48

Posted by

suyitno

at

23.28

1 comments

![]()

Labels: biomass

biomass (1)

Biomass merupakan bahan energi organik yang berasal dari alam termasuk didalamnya tumbuhan dan hewan. Biomass juga mengacu pada sampah yang dapat diurai melalui proses bio (biodegradable wastes). Bahan organik yang diproses melalui proses geologi seperti batubara dan minyak tidak digolongkan kedalam kelompok biomass [1].

Biomass termasuk bahan energi yang dapat diperbaharui karena dapat selalu ditumbuhkan. Energi yang terdapat dalam biomass berasal dari sinar matahari selama proses foto sintesis (lihat Gambar 1). Energi yang tersimpan dalam biomass dapat digunakan secara langsung dan dapat juga diubah menjadi bentuk cair atau gas.

Reaksi kimia selama proses fotosintesis dapat dijelaskan sebagai berikut:

Posted by

suyitno

at

20.54

0

comments

![]()

Labels: biomass